АСУТП промышленных предприятий

Автоматизированные системы управления технологическими процессами, учёта и распределения энергоресурсов обогатительных фабрик разрабатываются в условиях, как реконструкции основных технологических переделов, так и для вновь строящихся фабрик.

Основные задачи системы:

- обеспечение стабилизации технологических режимных параметров;

- получение кондиционной готовой продукции;

- оптимальное распределение энергоресурсов;

- сокращения неорганизованных простоев оборудования и времени на его пуск и остановку;

- оптимизация процесса производства готовой продукции и повышения извлечения металлов из золотоносных руд различных месторождений;

- снижение удельных затрат на производство единицы готовой продукции;

- снижение расхода энергоресурсов;

- повышение качества ведения технологического процесса;

- обеспечение регистрации событий АСУТП для последующего анализа и совершенствования технологического процесса;

- обеспечение информацией оперативного и линейного персонала о ходе технологического процесса и режимах управления оборудованием;

- повышение оперативности действий персонала при управлении технологическими процессами;

- снижение влияния «человеческого фактора» в процессе управления;

- повышение эффективности использования оборудования за счет минимизации отклонений от технологического регламента и простоев оборудования.

Автоматизированная система учета материальных потоков и расчета баланса металлов

Система предназначена для снижения затрат на производство готовой продукции,что достигается за счет повышения эффективности использования исходного сырья путем выявления необоснованных потерь его компонентов в процессе переработки на каждом технологическом переделе, а также снижения расхода энергоресурсов. Система учета материальных потоков выявляет наиболее проблематичные технологические переделы, для которых, в первую очередь, необходимо разрабатывать и внедрять мероприятия по реконструкции и модернизации производства.

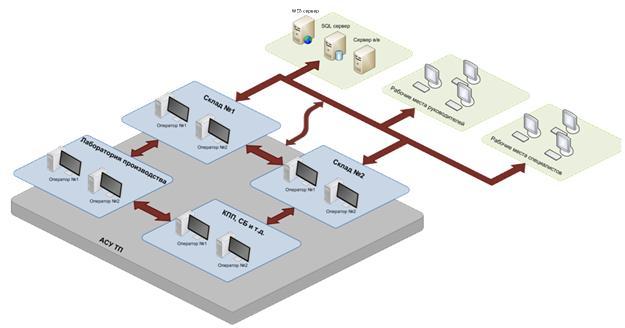

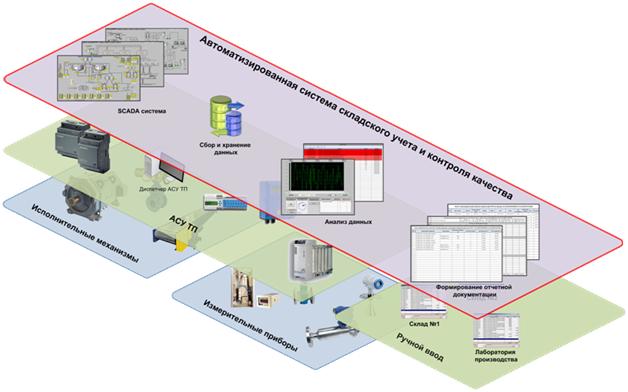

Для максимально эффективного решения задачи все подразделения объединяются в единое информационное пространство, кроме того, система строится на основе SCADA систем, что позволяет произвести глубокую интеграцию системы в существующую или создаваемую систему автоматизации производства.

Основные функции системы:

- сбор и хранение информации;

- формирование отчетов за интересующий пользователя период времени;

- мониторинг текущего состояния системы и диагностика оборудования;

- расчет баланса металлов по всей линии производства, от поступления сырья, до отгрузки готовой продукции потребителю;

- прогнозирование выпуска готовой продукции и потребности в сырье на заданный период и год по уровню фактических показателей за отчетный период;

- выявление несоответствий данных, полученных из системы автоматизированного расчета балансов, фактическим данным по отдельным переделам и производству в целом;

- выявление сбоев в производстве и аварийных ситуаций, заблаговременно, до их наступления по фактическим часовым балансам отдельных переделов и производств;

- прогнозирование потребления энергоресурсов на планируемый выпуск товарной продукции на заданный период и год по уровню фактического потребления за отчетный период.

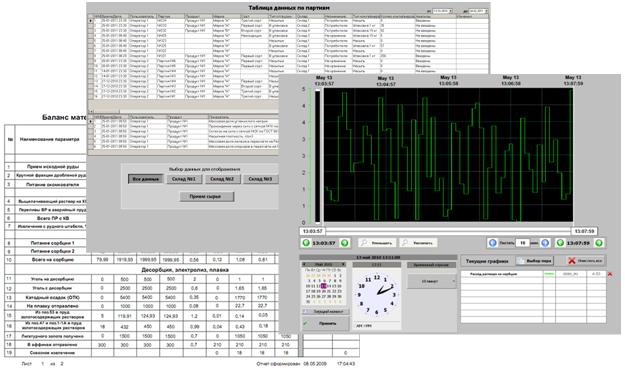

Система позволяет создавать отчетные балансовые формы за любой промежуток времени по любому технологическому переделу, в соответствии с запросом пользователя.

Система имеет интуитивно понятный пользовательский интерфейс, на основе экранных форм, которые служат для оперативного отображения состояний ключевых точек технологического процесса, а также предоставления данных для анализа в виде трендов, отчетных форм и исторического журнала. Данные в систему могут поступать как от контрольно-измерительных приборов, так и при помощи ручного ввода.

Автоматизированная система складского учета и контроля качества выпускаемой продукции

Подсистема складского учета и контроля качества готовой продукции представляет собой комплекс программно-технических и организационных решений, охватывающих производственные и технологические процессы.

Подсистема складского учета и контроля качества готовой продукции, предназначена для:

- Контроля количества сырья, полуфабрикатов или готовой продукции, поступившей на складской учет;

- Учета качества продукции, поступившей на складской учет;

- Контроль над движением продукции по складам, отгрузкой потребителю или на внутренние нужды;

- Контроль над соблюдением стандартов качества готовой продукции;

- Автоматизированное получение отчетных документов и сопроводительной документации;

- Оптимизация трудозатрат лаборантов, учетчиков и других контролирующих подразделений;

- Возможность интеграции системы складского учета и контроля качества с системами АСУ ТП и расчета балансов производства.

- Возможности подсистемы:

- Контроль над сроком годности продукции, сырья и полуфабрикатов.

- Возможность совмещения окон системы складского учета с окнами визуализации технологического процесса и управления оборудованием.

- Надежное и долговременное хранение информации.

- Возможность проведения статистического анализа информации.

- Организация эффективного взаимодействия между различными контролирующими подразделениями предприятия (лаборанты, учетчики, служба безопасности и т.д.).

- Ведение журнала, фиксирующего все действия оператора за рабочим местом.

- Вывод информации в виде отчетов, трендов и регламентированных документов (паспорта качества, накладные, отгрузочные листы и т.д.).

- Интуитивно понятный графический интерфейс позволяет без труда разобраться с принципами работы с системой.

- Возможность просмотра отчетной документации из любой точки мира благодаря WEB интерфейсу.